Döküm, ərimiş metalın, adətən alüminium, sink və ya maqnezium kimi əlvan ərintinin yüksək təzyiq altında kalıp adlanan təkrar istifadə edilə bilən polad qəlibə vurulduğu bir metal tökmə prosesidir.Kalıp son məhsulun istənilən formasını yaratmaq üçün nəzərdə tutulmuşdur.

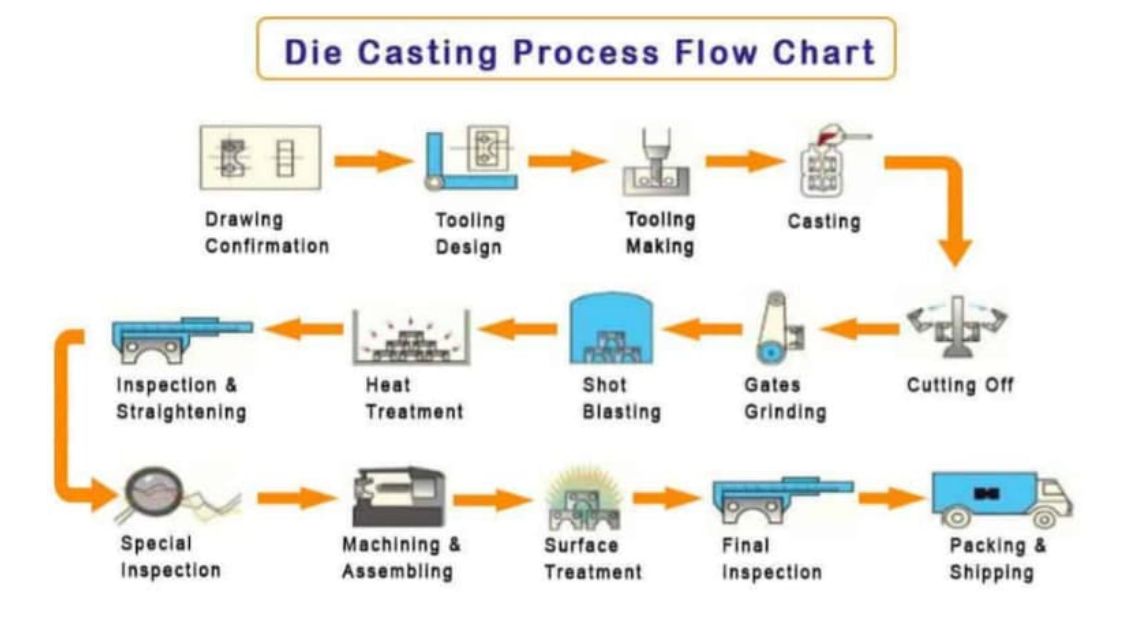

Döküm prosesinin mərhələləri hansılardır?

①Qalıbın hazırlanması: Kalıp kimi də tanınan kalıp tökmə prosesi üçün hazırlanır.Kalıp son məhsulun istənilən formasını yaradan iki yarımdan, sabit yarımdan (qapaq kalıbı) və daşınan yarımdan (ejektor kalıbı) ibarətdir.

②Metalın əriməsi: Alüminium, sink və ya maqnezium kimi seçilmiş əlvan metal yüksək temperaturda sobada əridilir.Ərinmiş metal tökmə üçün istənilən temperatura çatır.

③Enjeksiyon: Ərinmiş metal yüksək təzyiqlə kalıba vurulur.Bir porşen və ya piston, ərimiş metalı çubuq, qaçış və qapı sistemi vasitəsilə kalıp boşluğuna məcbur edir.Təzyiq kalıbı tamamilə doldurmağa və istədiyiniz formanın əldə edilməsinə kömək edir.

④Qatılaşma: Ərinmiş metal kalıba vurulduqdan sonra o, qəlib boşluğunda sürətlə soyuyur və bərkiyir.Metalın bərabər və qüsursuz bərkiməsini təmin etmək üçün soyutma prosesi diqqətlə idarə olunur.

⑤Ejeksiyon: Metal kifayət qədər bərkidikdən və soyuduqdan sonra kalıp yarıları açılır və tökmə kimi tanınan tökmə kalıp boşluğundan atılır.Çıxarma sancaqları və ya ejektor lövhələri tökməni kalıpdan itələməyə kömək edir.

⑥Kəsmə və Bitirmə: Çıxarılan kalıp tökmənin kənarlarında flaş kimi tanınan artıq material ola bilər.İstədiyiniz son formaya nail olmaq üçün bu artıq material kəsilir.Səthi və tökmənin ölçü dəqiqliyini dəqiqləşdirmək üçün emal, zımpara və ya cilalama kimi əlavə bitirmə prosesləri həyata keçirilə bilər.

⑦Post-Müalicə: Xüsusi tələblərdən və kalıp tökmə tətbiqindən asılı olaraq əlavə emaldan sonrakı proseslər həyata keçirilə bilər.Bunlara tökmənin xassələrini və ya görünüşünü artırmaq üçün istilik müalicəsi, səth örtüyü, rəngləmə və ya hər hansı digər tələb olunan bitirmə prosesləri daxil ola bilər.

Faktiki vəziyyətə görə kalıp tökmə prosesini necə seçmək olar?

Müvafiq kalıp tökmə prosesinin seçilməsi bir neçə faktordan və faktiki vəziyyətlə bağlı mülahizələrdən asılıdır.Döküm prosesini seçərkən nəzərə alınmalı olan bəzi əsas məqamlar bunlardır:

Material:Döküm üçün istifadə ediləcək metal və ya ərintinin növünü müəyyənləşdirin.Müxtəlif metallar ərimə temperaturu, axıcılıq və büzülmə sürəti kimi fərqli xüsusiyyətlərə və xüsusiyyətlərə malikdir.Hissə və ya məhsulun gücü, çəkisi, korroziyaya davamlılığı və istilik keçiriciliyi kimi xüsusi tələblərini nəzərə alın və seçilmiş material üçün uyğun olan tökmə prosesini seçin.

Hissənin mürəkkəbliyi:İstehsal ediləcək hissənin və ya məhsulun mürəkkəbliyini qiymətləndirin.Mürəkkəb formalara, nazik divarlara, alt kəsiklərə və ya mürəkkəb daxili xüsusiyyətlərə malik olub olmadığını müəyyənləşdirin.Yüksək təzyiqli kalıp tökmə (HPDC) və ya çox sürüşdürmə tökmə kimi bəzi tökmə prosesləri sıx dözümlülükləri olan mürəkkəb hissələrin istehsalı üçün daha uyğundur, digərləri isə daha sadə dizaynlar üçün daha uyğun ola bilər.

İstehsal həcmi:Tələb olunan istehsal həcmini nəzərə alın.Döküm prosesləri yüksək həcmli istehsal üçün yüksək təzyiqli tökmə (HPDC) və aşağı təzyiqli kalıp tökmə (LPDC) və ya daha aşağı həcmlər üçün çəkisi ilə tökmə kimi təsnif edilə bilər.HPDC adətən irimiqyaslı istehsal üçün daha səmərəli və sərfəli olur, LPDC və qravitasiya ilə tökmə isə daha kiçik istehsal və ya prototipləmə üçün daha uyğundur.

Səthi bitirmə və dəqiqlik:İstədiyiniz səthi bitirmə və hissənin ölçü dəqiqliyi tələblərini qiymətləndirin.Bəzi kalıp tökmə prosesləri, məsələn, sıxılmış tökmə və ya vakuum döküm, ənənəvi yüksək təzyiqli tökmə ilə müqayisədə təkmilləşdirilmiş səth işi və daha sıx tolerantlıq təmin edə bilər.Bu proseslərə müstəsna səth hamarlığı və ya dəqiq ölçülər tələb edən hissələr üçün üstünlük verilə bilər.

Alətlər və Avadanlıqlar:Döküm prosesi üçün lazım olan alət və avadanlıqların mövcudluğunu qiymətləndirin.Bəzi proseslər yüksək təzyiqli tökmə maşınları və ya aşağı təzyiqli tökmə sistemləri kimi xüsusi mexanizmlər tələb edə bilər.Seçilmiş proses üçün lazımi alətlər və avadanlıqların alınması və ya dəyişdirilməsinin dəyərini, çatdırılma müddətini və mümkünlüyünü nəzərə alın.

Xərc və Səmərəlilik:Döküm prosesinin ümumi iqtisadi səmərəliliyini və səmərəliliyini qiymətləndirin.Material xərcləri, alət xərcləri, istehsal dövrü müddəti, enerji istehlakı və əmək tələbləri kimi amilləri nəzərə alın.Xüsusi istehsal tələbləri üçün ən sərfəli variantı müəyyən etmək üçün müxtəlif proseslərin üstünlüklərini və məhdudiyyətlərini müqayisə edin.

Təcrübə və Təcrübə:Təşkilatınızda və ya kalıp tökmə təchizatçılarında mövcud olan təcrübə və təcrübəni nəzərə alın.Bəzi proseslər xüsusi bilik, bacarıq və avadanlıq quraşdırma tələb edə bilər.Seçilmiş tökmə prosesinin uğurla həyata keçirilməsini təmin etmək üçün komandanızın və ya potensial tərəfdaşlarınızın imkanlarını və təcrübəsini qiymətləndirin.

Bu amilləri diqqətlə nəzərdən keçirərək və bu sahənin mütəxəssisləri ilə məsləhətləşərək, məlumatlı qərar qəbul edə və konkret vəziyyətinizə ən uyğun tökmə prosesini seçə bilərsiniz.

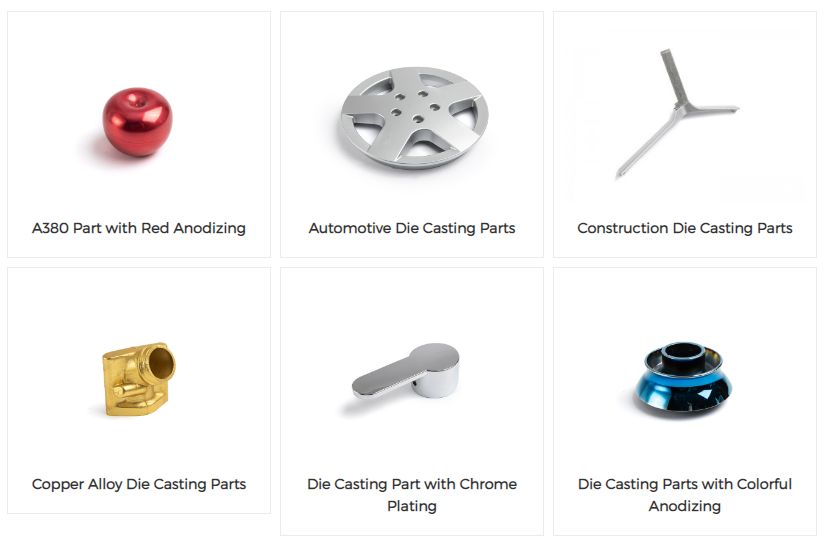

Məsləhətləşmək üçün belə güclü bir təchizatçı olan Xiamen Ruicheng-ə xoş gəlmisiniz, peşəkar məsləhət alacaqsınız!

Göndərmə vaxtı: 05 fevral 2024-cü il